精密刀具的选择标准是一个涉及多个因素的综合考量过程,旨在确保加工过程的高效性、精确性和经济性。以下是从几个关键方面详细阐述

精密刀具的选择标准:

一、刀具材料

刀具材料的选择直接影响刀具的切削性能、耐用度和加工效率。常见的刀具材料包括硬质合金、高速钢、陶瓷、立方氮化硼(CBN)和金刚石等。

1.硬质合金:具有高硬度和耐磨性,适合加工高硬度材料,是数控加工中的主导产品。

2.高速钢:具备良好的韧性和切削性能,尤其适用于制造复杂刃形的刀具,如孔加工刀具、铣刀等。

3.陶瓷刀具:具有高硬度、耐磨性好、耐热性和化学稳定性优良的特点,适用于高速、干切削和难加工材料的加工。

4.CBN和金刚石刀具:分别适用于加工高硬度和热硬性材料,以及有色金属和非金属材料,具备较高的硬度和耐磨性。

在选择时,需根据被加工材料的特性(如硬度、韧性、导热性等)和切削条件(如切削速度、切削深度、冷却液等)来综合考虑。

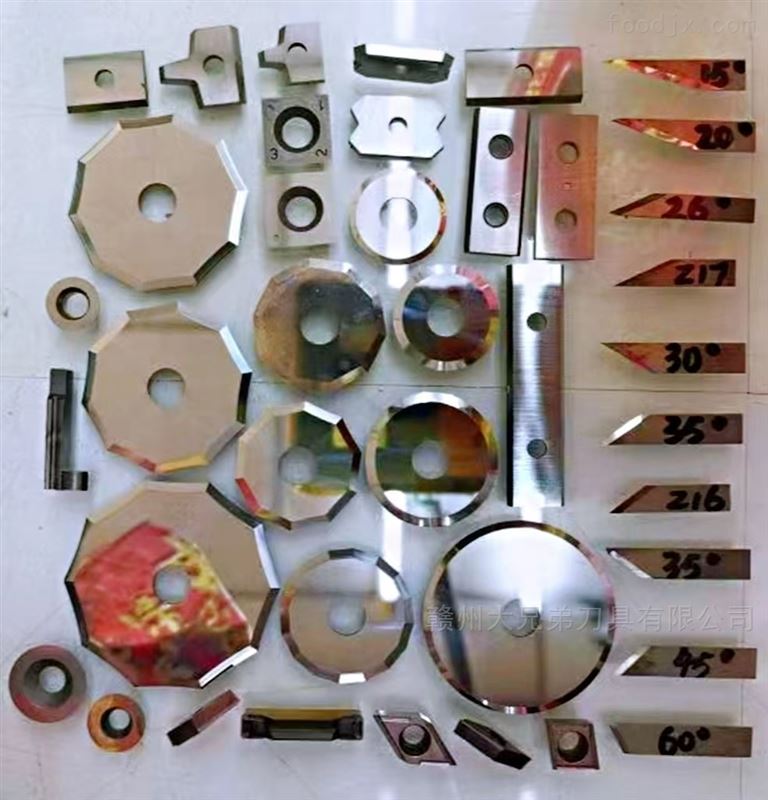

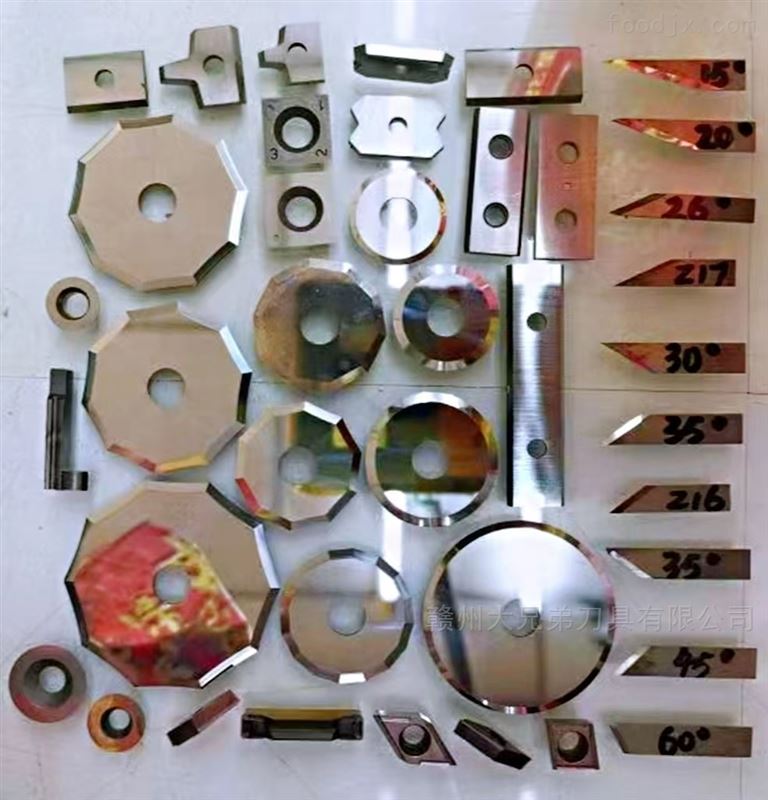

二、刃口形状与尺寸

刃口形状和尺寸的选择直接关系到加工的精度和表面质量。

1.刃口形状:常见的有直刃、圆刃、球头和圆弧刃等。直刃适用于粗加工和断屑排出;圆刃适用于精加工和细小尺寸切削;球头适用于球面加工和三维曲面切削;圆弧刃则适用于滑刃切削和光洁表面加工。

2.刀具尺寸:包括刀具长度、刃长和刃数等参数,需根据精密零件的设计要求和加工精度来选择。

三、涂层技术

刀具涂层是提高刀具性能的重要途径之一,常见的涂层材料有TiN、TiCN、TiAlN和Diamond等。

1.TiN涂层:具有良好的耐磨性和低摩擦系数,适用于常规切削。

2.TiCN涂层:具有较高的硬度和耐热性,适用于高速切削。

3.TiAlN涂层:具有高硬度和良好的热稳定性,适用于高温切削。

4.Diamond涂层:具有较高的硬度和耐磨性,适用于超硬材料的切削。

涂层的选择需综合考虑被加工材料的特点和切削条件,以达到最佳的切削效果。

四、切削参数优化

切削参数的设定对于加工质量和效率至关重要,包括切削速度、进给速度和切削深度等。

1.切削速度:根据材料的硬度和刀具的耐磨性来确定,既要避免刀具磨损过快,又要防止刀具热膨胀影响加工表面质量。

2.进给速度:根据精密零件的复杂程度和表面质量要求来选择,既要保证加工效率,又要确保加工质量。

3.切削深度:需平衡切削深度和切削力的关系,以避免刀具抖动和加工精度下降。

五、刀具维护与管理

正确的刀具维护和管理可显著提高刀具的寿命和性能。包括定期进行刃口磨损检查、及时更换磨损或损坏部件、以及采取适当的清洁、润滑和储存措施。

六、操作员培训

提供适当的操作员培训非常重要,使操作人员能够正确理解和使用精密刀具,确保加工过程的安全性和高效性。

精密刀具的选择标准是一个综合性的考量过程,涉及刀具材料、刃口形状与尺寸、涂层技术、切削参数优化、刀具维护与管理以及操作员培训等多个方面。只有全面考虑这些因素,才能选择出适合的刀具,确保加工过程的高效、精确和经济。